- Главная

- О компании

- История

История

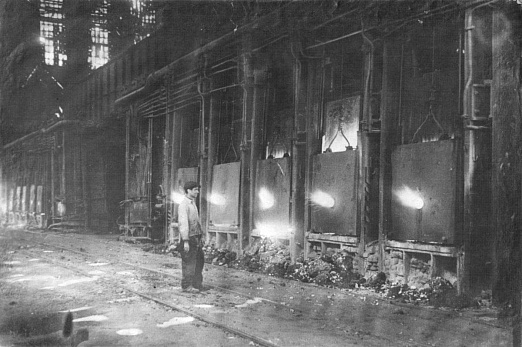

В мае 1935 года нарком тяжёлой промышленности Григорий Константинович Орджоникидзе подписал приказ о начале реализации проекта «Амурсталь». В 1936 году начались подготовительные работы по строительству металлургического завода: корчевка тайги, осушение болот, прокладка дорог и строительство жилья. Далее был заложен фундамент под мартеновский, прокатный, механический и котельный цехи.

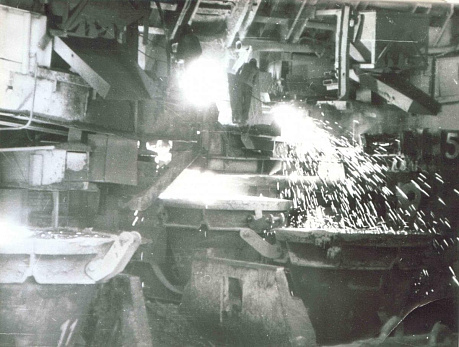

С этой даты начинается история завода. Именно в этот день печь № 1 мартеновского цеха и дала первую плавку массой 90 тонн. Летку пробили Валентина Деменина, Иван Чопоров, Иван Рохлин и Иван Эккерт. Их имена навсегда вошли в историю завода.

В апреле на три недели раньше срока была сдана среднелистовая клеть прокатного цеха. Вторая мартеновская печь вступила в строй через девять месяцев — 27 ноября, и тоже с опережением на месяц. После этого «Амурсталь» можно было считать полноценным металлургическим предприятием с двумя печами, листопрокатным цехом, двухклетевым тонколистовым станом «дуо» и комплексом вспомогательных цехов.

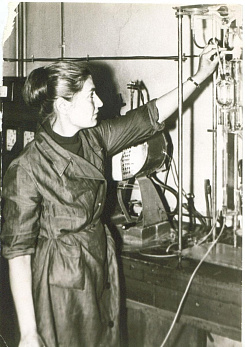

В число цехов вошла заводская лаборатория.

Сегодня Центральная заводская лаборатория является аккредитованной испытательной лабораторией. В ее состав входит еще комплекс лабораторий: химическая лаборатория, лаборатория механических испытаний и лаборатория металловедения. Специалисты могут проводить до 1400 различных испытаний в сутки.

Продолжились модернизация и развитие завода «Амурсталь». Практически ежегодно в эксплуатацию здесь вступали новые или модернизировались работающие производственные объекты.

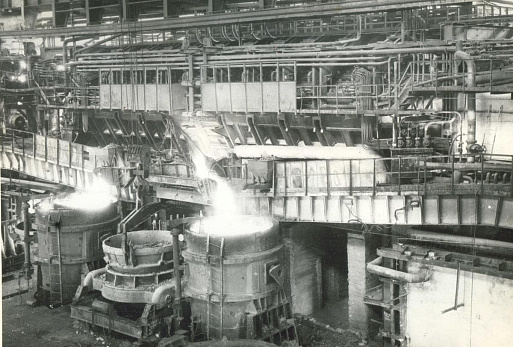

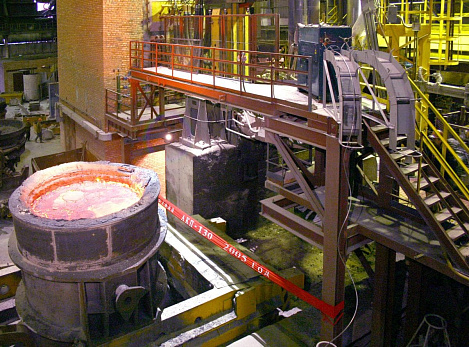

Начал работать электросталеплавильный цех № 1. Это стало первым шагом к переходу на электрометаллургию — технологию с более высоким уровнем энергоэффективности и экологичности.

Начал работать электросталеплавильный цех № 1. Это стало первым шагом к переходу на электрометаллургию — технологию с более высоким уровнем энергоэффективности и экологичности.

Правительство СССР принимает решение о строительстве в стране нескольких принципиально новых современных электросталеплавильных передельных заводов, в том числе одного на Дальнем Востоке. И городом для строительства подобного объекта на Дальнем Востоке был определен Комсомольск-на-Амуре, в котором уже была создана мощная база металлургии и имелся хороший кадровый потенциал. Строить новые объекты стали на территории завода «Амурсталь».

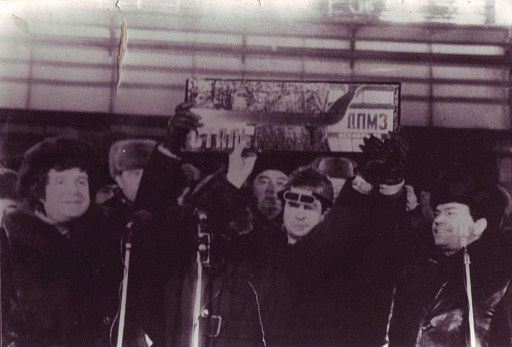

Получена первая плавка из электросталеплавильной печи комплекса «Сталь» Дальневосточного передельного металлургического завода (ДПМЗ).

Завод был награжден почетным дипломом лучшего российского экспортера Министерства экономического развития и торговли России. В настоящее время «Амурсталь» продолжает поддерживать статус успешного экспортера металлопродукции в страны Азиатско-Тихокеанского региона (Южная Корея, Таиланд, Вьетнам, Филиппины, Индонезия, Шри-Ланка)

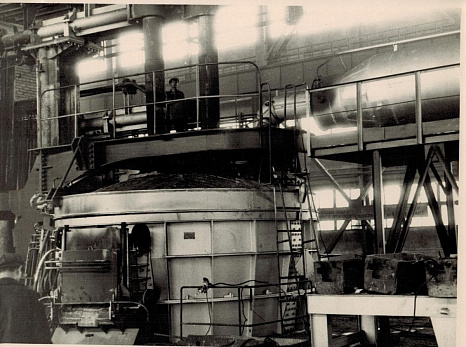

Проходила модернизация производственных мощностей Электросталеплавильного цеха, введен в эксплуатацию первый агрегат «ковш-печь», запущены в работу первые мобильные погрузчики лома, пресс-ножницы для переработки лома

Введена в промышленную эксплуатацию современная

Проведено «горячее» опробование новой слябовой машины непрерывного литья заготовок производства фирмы SMS Demag

Введен в эксплуатацию участок разгрузки и ремонта контейнеров, что позволило производить выгрузку металлолома, поступающего в железнодорожных контейнерах. Производительность участка — более 50 контейнеров в смену (около 1000 тонн).

Введена в эксплуатацию новая кислородная станция

«Амурсталь» включена в перечень участников национального проекта «Производительность труда». В рамках отбора был определен потенциальный пилотный поток — сортопрокатный цех, в котором реализация мероприятий по повышению производительности труда осуществляется под непосредственным контролем экспертов федерального центра компетенций.

На предприятии последние два года активно внедряется Производственная система, практики бережливого производства, система внедрения рационализаторских предложений, что способствует повышению эффективности всех процессов.

Введен в эксплуатацию новый дробильно-сортировочный комплекс, позволяющий производить более глубокую переработку шлака